- はじめに:ハニカム構造とは何か?

- 名前の由来と蜂の巣の驚くべき工学

- 六角形の幾何学的特性:なぜ六角形が最強なのか

- 驚異的な力学的特性:数値で見る強さの秘密

- 材料の種類と特徴:用途に応じた最適な選択

- 製造方法:伝統技術から3Dプリンティングまで

- 多様な応用分野:身の回りから宇宙まで

- ハニカムサンドイッチ構造の詳細

- 利点と欠点:適材適所の使い分け

- 自然界のハニカム構造:35億年の進化の結晶

- 最新研究開発:2020-2025年の革新

- 日本での応用と研究

- 歴史的背景:3000年の技術進化

- 設計計算と最適化:エンジニアのための実践ガイド

- 品質管理と試験方法:信頼性の確保

- 未来への展望:持続可能な社会を支える技術

- まとめ:完璧な構造設計の結晶

はじめに:ハニカム構造とは何か?

ハニカム構造(蜂の巣構造)は、六角形の空洞セルが規則正しく配列された軽量複合構造体です。

この構造の性能は驚異的です。同じ重量の固体材料と比較して37倍の剛性と9.25倍の強度を実現し、重量増加はわずか6%。航空機から包装材まで、現代社会のあらゆる場面で活用されています。

実はこの技術、3000年以上前から人類が利用してきた自然界の知恵の結晶なんです。

身近な例:蜂の巣

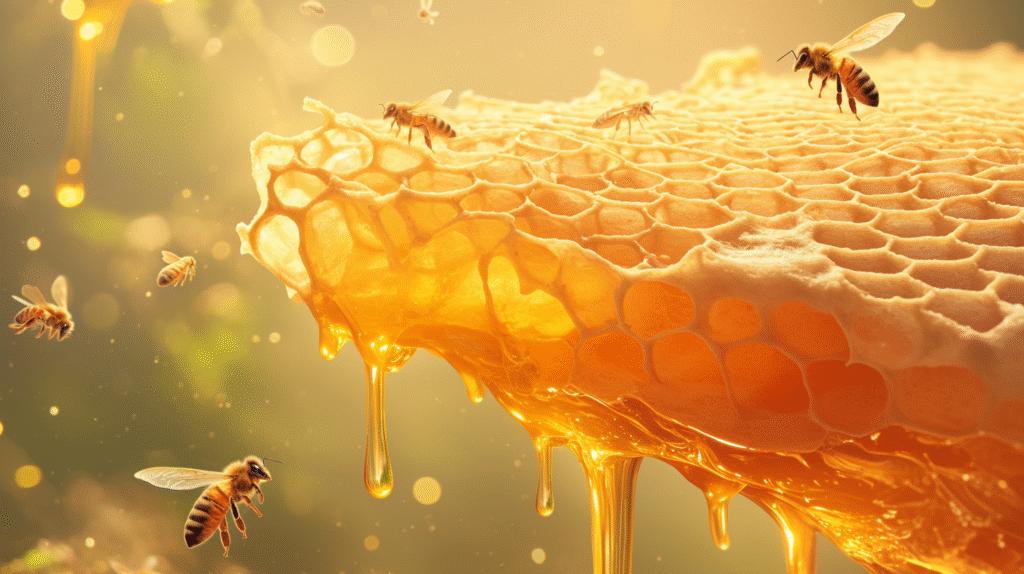

最も身近な例は、ミツバチの巣です。

ミツバチは1ポンド(約450g)の蜂ロウを作るのに、8.4ポンド(約3.8kg)の蜂蜜を消費します。この貴重な資源で、完璧な六角形のセルを作り出すのです。

この形状は数学的に証明された最適解です。1999年にトーマス・ヘイルズによって「同じ面積の領域に分割する際、六角形が最も少ない周囲長で済む」というハニカム定理が証明されました。

名前の由来と蜂の巣の驚くべき工学

ハニカムの語源

「ハニカム」という名前は、中世英語の「honi-comb」(蜂蜜の櫛)に由来します。

蜂の巣の精密な設計

実際の蜂の巣には、驚くべき工学的工夫が隠されています。

13度の傾き

セルが水平から13度傾いて配置されており、蜂蜜が垂れるのを防いでいます。

最新研究の発見

4D X線顕微鏡研究により、以下のことが判明しました:

- 蜂は33-36℃の環境温度で作業

- 波状の中央脊椎から細胞を積層的に成長させる

機能的な違い

特に興味深いのは、蜂の巣が単なる貯蔵容器ではない点です。

- 幼虫を育てる巣房:ふたに微細な穴があり、効率的なガス交換が可能

- 蜂蜜を貯蔵する巣房:ふたは完全に気密性を保ち、発酵を防ぐ

六角形の幾何学的特性:なぜ六角形が最強なのか

完璧な角度:120度

ハニカム構造の各セルは正六角形で、内角は120度です。

この角度が最適な理由:

1. 最小材料で最大面積

六角形は正三角形、正方形と並んで平面を隙間なく埋められる3つの正多角形の一つ。その中で最も少ない周囲長で最大の面積を確保できます。

2. 均等な応力分散

120度の角度により、あらゆる方向からの力を均等に分散します。

3. 6つの対称軸

回転しても形状が変わらない高い対称性を持ちます。

セルサイズのバリエーション

用途により様々なサイズがあります:

- 最小:1/16インチ(1.6mm)

- 最大:1インチ(25.4mm)

壁の厚さ:

- アルミニウム:0.018~0.127mm

- アラミド紙:より厚い設定

驚異的な力学的特性:数値で見る強さの秘密

アルミニウムハニカムの性能

密度4.3 PCF(約69kg/m³)の場合の性能データ:

- 圧縮強度:540 psi(3.7 MPa)

- 1平方センチあたり約38kgの荷重に耐える

- せん断強度:

- L方向:320 psi(2.2 MPa)

- W方向:200 psi(1.4 MPa)

- 密度範囲:16~881 kg/m³(用途により選択可能)

ノーメックス(アラミド)ハニカムの性能

- 耐熱性:177℃まで連続使用可能

- 難燃性:自己消火性を持つ

- 軽量性:密度24~144 kg/m³

実際の意味

これらの数値が意味するのは、航空機の床材として使用した場合、従来のアルミニウム板と比較して重量を80%削減しながら、同等以上の強度を維持できるということです。

材料の種類と特徴:用途に応じた最適な選択

アルミニウムハニカム

最も一般的で、航空宇宙から建築まで幅広く使用されています。

主な合金:

- 5052合金:汎用タイプ

- 5056合金:5052より20%高強度

耐食コーティング:

- CR III:クロメート系

- CR-PAA:リン酸陽極酸化

ノーメックス/アラミド紙ハニカム

デュポン社のノーメックス繊維とフェノール樹脂の複合材です。

特徴:

- 優れた耐熱性と難燃性

- 電気絶縁性に優れる

- 航空機内装に最適

熱可塑性プラスチックハニカム

種類と特徴:

- ポリプロピレン(PP):100%リサイクル可能

- ポリカーボネート(PC):自己消火性と化学的耐性

- 複雑な曲面形成が可能

炭素繊維ハニカム

最高級の性能を誇ります。

- 超低熱膨張率:2.0×10⁻⁶ in/in-°F

- 高温耐性:500°F(260℃)まで

- 寸法安定性:極めて優れる

製造方法:伝統技術から3Dプリンティングまで

エクスパンション法(拡張法)

最も一般的な製造方法で、全生産量の大部分を占めます。

製造工程

- 接着剤印刷

- 基材シートに精密なパターンで接着剤を配置

- シートの積層

- HOBEブロックを形成

- 硬化処理

- 120-180℃で接着剤を硬化

- スライス加工

- 所望の厚さに切断

- 拡張工程

- 最終的なハニカム形状に展開

コルゲート法(波形法)

高密度ハニカム(8 pcf以上)に適した方法です。

個々のシートを波形に成形後、接着剤を塗布して積層します。より精密な制御が可能ですが、生産コストは高めです。

3Dプリンティング

最新の製造技術として注目を集めています。

主な方式:

- FDM(熱溶解積層法):最も一般的

- SLA(光造形法):精密用途

- SLS(選択的レーザー焼結):金属ハニカム製造

設定パラメータ:

- 層高さ:0.1-0.3mm

- 充填率:10-50%

- 複雑な形状や可変密度構造の製造が可能

多様な応用分野:身の回りから宇宙まで

航空宇宙産業

ボーイング787ドリームライナー

- 重量の50%、体積の80%が複合材料

- エンジンナセルや推力反転装置にハニカムコアを使用

エアバスA350 XWB

- 二次構造部品の多くにハニカムを採用

- メンテナンス間隔を8年から12年に延長

ジェームズ・ウェッブ宇宙望遠鏡

主鏡は18枚の六角形ミラーセグメント(各直径4.3フィート)をハニカムパターンで配置。隙間なく反射面を最大化し、打ち上げ時の折りたたみも可能にしています。

建築・建設

ファサードパネル

アルミハニカムパネルは4-5kg/m²。コンクリート(240kg/m²)の約50分の1の重量です。

クリーンルーム

製薬・電子工業向けの壁・床・天井システムに採用。

防火性能

A2-S1-D0等級(不燃材料)を達成。

自動車産業

衝突エネルギー吸収

ハニカム充填により:

- 最大42.2%のエネルギー吸収向上

- ピーク衝突力8.9%減少

電気自動車のバッテリー保護システムにも採用されています。

包装材料

紙ハニカムの特徴:

- 100%リサイクル可能

- 約120日で生分解

- 元の長さの1.6倍まで伸張可能

- クッション効果を50%向上

スポーツ用品

ロシニョール X-IUMスキーはノーメックスハニカムコアを採用。超軽量アラミド繊維により、優れた滑走性能を実現しています。

ハニカムサンドイッチ構造の詳細

サンドイッチ構造は、2枚の薄い表面材(フェイスシート)の間にハニカムコアを挟んだ構造です。

構成要素

- 表面材:厚さ0.5-3.2mm

- アルミニウム合金、炭素繊維、ガラス繊維など

- コア材:厚さ6.4-102mm

- 用途により選択

- 接着剤:エポキシ系、フェノール系、ポリイミド系

製造工程

- 表面処理と洗浄

- フィルム接着剤の配置

- 真空バッグまたはプレス成形

- 121-177℃で1-4時間硬化

- 最終寸法への機械加工

利点と欠点:適材適所の使い分け

主な利点

- 圧倒的な軽量化:最大80%の重量削減

- 高い強度対重量比:同重量で37倍の剛性

- 優れたエネルギー吸収性:衝撃を効率的に分散

- 設計の柔軟性:セルサイズや密度の調整が容易

- リサイクル性:特に熱可塑性プラスチック製は100%再利用可能

考慮すべき欠点

- 初期コスト:特にアルミニウムやアラミド製は高価

- 修復の困難さ:損傷部分の部分修理が難しい

- 湿気への感受性:一部の材料は防湿処理が必要

- 振動減衰:プラスチック製コアは振動吸収性が低い

自然界のハニカム構造:35億年の進化の結晶

蜂の巣

最も完璧な自然のハニカム構造です。

ミツバチは体温(33-36℃)で蜂ロウを分泌し、精密な六角形セルを構築します。

亀の甲羅

中央に六角形、周辺に五角形と不規則形を配置。

曲面での強度を最適化しており、この配置は数学的に最適解であることが証明されています。

玄武岩の柱状節理

自然が作り出す六角形の例:

- デビルズポストパイル(カリフォルニア)

- ジャイアンツコーズウェイ(北アイルランド)

溶岩が840-890℃から冷却する際、熱収縮により生じる引張応力が90度の初期亀裂から120度の六角形パターンへと進化します。

最新研究開発:2020-2025年の革新

スマート適応型ハニカム(2021年)

形状記憶ポリマーを使用し、温度変化で構造を再構成します。

特徴:

- 可変ポアソン比:正、負、ゼロを自在に調整

- 高伸縮性:70%以上のひずみに対応

- 応用分野:航空機翼のモーフィング

ナノハニカムとグラフェン

- 単原子厚の炭素六角格子構造

- 量子効果による特異な電気特性

- AI半導体への応用が急速に拡大

マルチ機能統合

- 音響メタマテリアル:交通騒音制御

- 熱管理機能:構造強度と放熱の両立

- 電磁波制御:5G/6G通信への応用

日本での応用と研究

日本企業の貢献

昭和飛行機工業(1937年創業)

アジア唯一のボーイング・エアバス認証ハニカムメーカーです。

独自の**SFH®(フレキシブルハニカム)**技術により、複雑な曲面形成を可能にしました。

新幹線への応用

- 500系新幹線(1996年):世界初のろう付けアルミハニカム車体構造を採用

- N700系:パンタグラフカバーに使用、大幅な軽量化を実現

JAXAの宇宙開発

人工衛星の構造体に炭素繊維/エポキシ表面材とアルミハニカムコアの複合サンドイッチパネルを採用。

国際宇宙ステーション「きぼう」モジュールにも多用されています。

日本の伝統文様との関連

亀甲(きっこう)紋様

六角形パターンで長寿と知恵を象徴。平安時代から皇室装飾、武士の甲冑に使用されてきました。

麻の葉(あさのは)紋様

六角形ベースの星形パターン。子供の健やかな成長を願う文様として着物に用いられます。

これらの伝統は、日本人が古来より六角形の美しさと機能性を理解していたことを示しています。

歴史的背景:3000年の技術進化

主要な歴史的出来事

- 紀元前3000年頃:ダイダロスが金でハニカム構造を製作(伝説)

- 紀元前36年:マルクス・ウァロが六角形の効率性を記述

- 126年:パンテオンのドームにハニカム様構造を採用

- 1915年:ユーゴ・ユンカースが航空機用ハニカムコアの特許取得

- 1938年:ノーマン・デ・ブルイネが構造用接着剤を開発

- 1969年:ボーイング747が耐火性ノーメックスハニカムを採用

- 2020年代:スマート材料との統合、AI設計最適化の時代へ

設計計算と最適化:エンジニアのための実践ガイド

基本的な設計式

曲げ剛性(D)の計算

D = (E₁t₁³ + E₂t₂³)/12 + (E₁t₁h²)/2

E:弾性係数、t:厚さ、h:表面材中心間距離

最大たわみの計算

等分布荷重の単純支持梁の場合:

δ_max = (5wL⁴)/(384D) + (wL²)/(8GA_s)

第1項:曲げたわみ、第2項:せん断たわみ

最適化の指針

- セルサイズ:一般的に3-10mmが最適範囲

- 壁厚:重量と性能のバランスを考慮

- 密度:用途により16-240 kg/m³から選択

品質管理と試験方法:信頼性の確保

主要な試験規格(ASTM/JIS)

圧縮試験(ASTM C365/JIS相当)

- 試験片サイズ:

- アルミ:76×76×15.9mm

- 非金属:76×76×12.7mm

- 荷重速度:0.51mm/分

- 測定項目:圧縮強度、圧縮弾性率、2%変位時応力

せん断試験(ASTM C273)

- L方向とW方向の両方で実施

- せん断強度とせん断弾性率を測定

非破壊検査

- 超音波探傷:剥離、空隙、水分浸入の検出

- X線検査:内部損傷の可視化

- 赤外線サーモグラフィ:大面積の高速検査

未来への展望:持続可能な社会を支える技術

ハニカム構造は、持続可能な社会の実現に不可欠な技術です。

環境への貢献

- 軽量化による省エネルギー

- リサイクル可能な材料の使用

- 長寿命化による資源節約

今後の発展分野

バイオマテリアルとの融合

生分解性ハニカムの開発が進んでいます。

AIによる設計最適化

機械学習を用いた形状・材料の自動最適化が実現。

4D構造

時間とともに形状が変化する適応型構造の研究が活発化。

マルチスケール統合

ナノからマクロまでの階層的設計が可能に。

まとめ:完璧な構造設計の結晶

ハニカム構造は、35億年の自然の知恵と人類の技術革新が融合した、まさに完璧な構造設計の一つです。

蜂の巣から宇宙望遠鏡まで、この普遍的な原理は今後も私たちの生活を支え続けるでしょう。

重要なポイント

- 圧倒的な性能:同重量で37倍の剛性

- 自然の知恵:3000年以上の歴史

- 幅広い応用:航空宇宙から包装材まで

- 持続可能性:リサイクル可能で省エネ

- 未来の可能性:スマート材料との統合

この技術は、これからも進化を続け、より持続可能で効率的な社会の実現に貢献していくことでしょう。