? ナーリング加工とは何か、なぜ重要なのか

ナーリング加工(ローレット加工)は、金属や樹脂の表面に細かい凹凸パターンを形成する加工技術です。

工具の持ち手からボルト、精密測定器まで、私たちの身の回りの製品の多くに使用されています。この加工により、滑りにくい表面が生まれ、安全性と機能性が大幅に向上します。

歴史と語源

| 項目 | 内容 |

|---|---|

| 起源 | 産業革命時代、スイスの時計職人による装飾技術 |

| 語源 | フランス語「roulette(小さな車輪)」 |

| 日本名 | ローレット加工 |

| 現代での応用 | 医療機器から航空宇宙産業まで |

1️⃣ ナーリング加工の目的と利点

主要な目的は滑り止めとグリップ向上

滑り止め機能の効果:

| 使用場面 | 効果 | 具体例 |

|---|---|---|

| 工具 | 油・水で濡れても確実に握れる | ドライバー、レンチ |

| 医療器具 | 血液・体液環境での操作性確保 | 手術器具 |

| スポーツ器具 | 軽い力で確実に保持 | ダンベル、バーベル |

? ポイント: 滑らかな表面と比べて、握力を30-50%軽減できます

デザイン性と識別機能

装飾的役割を持つ製品例:

- 高級万年筆のグリップ部分

- カメラのレンズリング

- オーディオ機器のボリュームノブ

異なるパターンで暗闇でも触覚による識別が可能になります。

組み立て補助と接合強度の向上

金属インサート + ナーリング加工

↓

樹脂への「食い込み」効果

↓

接合強度が最大300%向上

2️⃣ ナーリングパターンの種類と特徴

パターン比較表

| パターン種類 | 形状 | グリップ方向 | 主な用途 |

|---|---|---|---|

| 平目(ストレート) | 平行な直線溝 | 一方向 | ネジ頭、調整ノブ |

| 綾目(ダイヤモンド) | ひし形模様 | 全方向 | 工具持ち手、操作レバー |

| ダイヤカット | 微細精密パターン | 全方向 | 高級品、医療器具 |

| 螺旋状 | らせん模様 | 特殊用途 | デザイン重視製品 |

綾目パターンの詳細

標準交差角度:

- 30度:最も一般的

- 45度:強いグリップが必要な場合

- 医療器具:識別と清掃性を両立

3️⃣ 加工方法:転造式と切削式の違い

方法別比較

| 項目 | 転造式(圧造式) | 切削式 |

|---|---|---|

| 原理 | 材料を塑性変形 | 材料を削り取る |

| 直径変化 | 0.5-1.5mm増加 | 変化なし |

| 適用材料 | 軟質金属 | 硬質材料も可 |

| 加工速度 | 0.025-0.1mm/回転 | 0.15-0.2mm/回転 |

| 工具負荷 | 大きい | 小さい |

| 仕上がり | 良好 | 非常に良好 |

転造式の特徴

回転する材料 + 硬化工具の押し付け

↓

材料の塑性変形

↓

溝への材料流動

↓

パターン形成(5-20回転で完了)

切削式の革新

QUICK切削ナーリング工具(山田マシンツール社)の利点:

- ✅ 直径が変化しない

- ✅ ステンレス鋼でもシャープな仕上がり

- ✅ 高速加工可能

- ✅ 機械への負荷が小さい

4️⃣ 使用工具と設備の選び方

ナーリング工具の材質別特性

| 材質 | 特徴 | 適用材料 | コスト |

|---|---|---|---|

| 高速度鋼(HSS) | 標準的 | 一般鋼材 | 低 |

| コバルト鋼 | 耐摩耗性優秀 | ステンレス鋼 | 中 |

| 超硬合金 | 最高の耐久性 | 難削材 | 高 |

| PVDコーティング | 長寿命 | 全般 | 高 |

工具サイズの選択

| 用途 | 推奨直径 | 特記事項 |

|---|---|---|

| 標準加工 | 12-32mm | 汎用性高い |

| 微細加工 | 6mm以下 | 精密部品用 |

| 医療機器 | 0.25mm | 超微細加工 |

工作機械の要件

必要な機械スペック:

- 十分な剛性(負荷計50-80%)

- CNC制御(再現性向上)

- IoTセンサー(最新機種)

- 6軸制御(複雑形状対応)

5️⃣ 適用可能な材料と具体的な使用例

材料別加工条件

| 材料 | 回転速度(rpm) | 送り速度 | 切削油 |

|---|---|---|---|

| アルミニウム | 750-1000 | 高速 | 必要 |

| ステンレス鋼 | 300-400 | 低速 | 必須 |

| 真鍮 | 500-700 | 中速 | 推奨 |

| 樹脂(ABS等) | 100-200 | 極低速 | 不要 |

身近な製品での実例

日用品:

- ドライバーの柄(綾目)

- シャープペンのグリップ(平目)

- カメラのフォーカスリング(ダイヤカット)

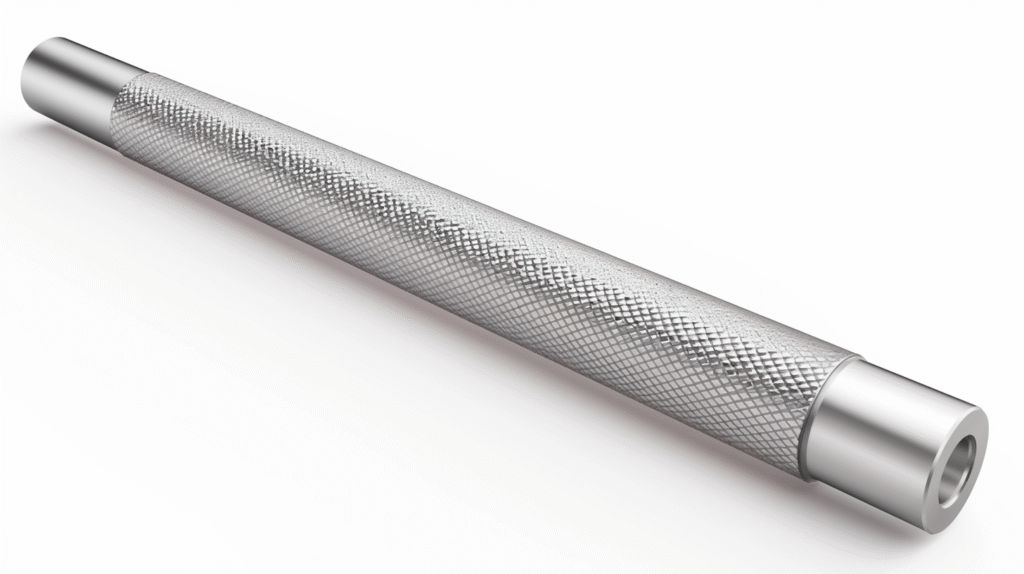

スポーツ用品:

- バーベルシャフト(深い綾目)

- ゴルフクラブのグリップエンド

- テニスラケットの調整ネジ

6️⃣ 品質管理と検査の要点

寸法管理項目

| 検査項目 | 標準値 | 測定器具 |

|---|---|---|

| 外径増加量 | 0.5-1.5mm | マイクロメーター |

| パターン深さ | 0.2-0.5mm | 深さゲージ |

| ピッチ精度 | ±0.01mm | ピッチゲージ |

| 表面粗さ | Ra 1.6-3.2 | 表面粗さ計 |

外観検査チェックリスト

✅ ダブルトラッキング(二重線)の有無

✅ パターンの連続性

✅ 表面の破損・バリ

✅ 触感の均一性

✅ 光沢の一貫性

機能試験項目

- グリップ力測定 – 引張試験機使用

- 圧入部品の保持力 – プッシュプル試験

- 回転トルク試験 – トルクメーター

- 温度サイクル試験 – 恒温槽使用

- 滅菌処理後確認 – 医療器具のみ

7️⃣ 規格と標準仕様

JIS規格(JIS B 0951)の要点

| 項目 | 仕様 |

|---|---|

| パターン種類 | 平目、綾目 |

| モジュール | 0.2、0.3、0.5 |

| 品質等級 | 3段階 |

| プロファイル角 | 90度 |

国際規格の比較

| 規格 | 国/地域 | 特徴 |

|---|---|---|

| ISO 13444:2012 | 国際 | タイプA(平目)、タイプB(綾目) |

| ANSI/ASME B94.6 | 米国 | DPシステム(64、96、128、160) |

| DIN 82 | ドイツ | 7種類の詳細分類 |

8️⃣ 最新技術動向とIndustry 4.0

AI・IoT技術の導入

2025年の最新技術:

| 技術 | 効果 | 導入率 |

|---|---|---|

| 予測分析システム | 工具摩耗の事前検知 | 35% |

| リアルタイムモニタリング | 品質安定性向上 | 45% |

| 完全自動化ライン | 無人運転実現 | 15% |

| クラウドAI最適化 | 加工条件自動調整 | 25% |

マイクロナーリングの進化

従来:最小直径 1mm

↓

現在:直径 0.25mm

↓

精度:±0.0025mm(±0.0001インチ)

応用分野:

- 歯科用インプラント

- 血管内治療器具

- マイクロセンサー部品

環境対応技術

| 技術 | 削減効果 | 実用化段階 |

|---|---|---|

| ドライ加工 | 切削油100%削減 | 試験段階 |

| 省エネ設備 | 電力30%削減 | 実用化 |

| 工具再生技術 | 寿命3倍延長 | 普及段階 |

| リサイクル材対応 | 品質同等 | 実用化 |

9️⃣ よくある不具合と対処法

トラブルシューティング表

| 不具合 | 原因 | 対処法 |

|---|---|---|

| ダブルトラッキング | 素材径の不適合 | 円周を工具ピッチの整数倍に調整 |

| 加工硬化 | 過度な加工時間 | 切削式への変更、適切な切削油使用 |

| 工具摩耗 | 高速・高負荷 | 表面速度を最大150SFPM以下に |

| パターン不鮮明 | 工具の摩耗 | 早期交換、定期メンテナンス |

| 寸法不良 | 設定ミス | 計算ソフトで最適値算出 |

予防保全のポイント

- 適切な加工条件設定

- 材料に応じた速度調整

- 十分な切削油供給

- 定期メンテナンス

- 加工後の工具清掃

- 摩耗状態の確認

- 最新工具の採用

- TiNコーティング(寿命3倍)

- カーバイドピン(焼付き防止)

? まとめ:ナーリング加工の未来

ナーリング加工は、単純な滑り止めから高度な機能性表面まで、幅広い用途に対応する重要な製造技術です。

技術進化の方向性

基本原理(不変)

↓

CNC・AI・新素材の融合

↓

超精密加工の実現

↓

完全自動化・知能化

今後の展望

短期(1-3年):

- AI予測メンテナンスの標準化

- マイクロナーリングの量産化

- 環境対応技術の普及

長期(5-10年):

- ナノレベルテクスチャリング

- 完全無人化工場

- 新素材への対応拡大

ナーリング加工を理解し活用することで、製品の安全性、機能性、美観を大幅に向上させることができます。

この古くて新しい技術は、今後も製造業の発展とともに進化を続け、私たちの生活をより豊かで安全なものにしていくでしょう。